İnşaattan sorumluyuz----- üretimden sorumluyuz----- eğitimden sorumluyuz

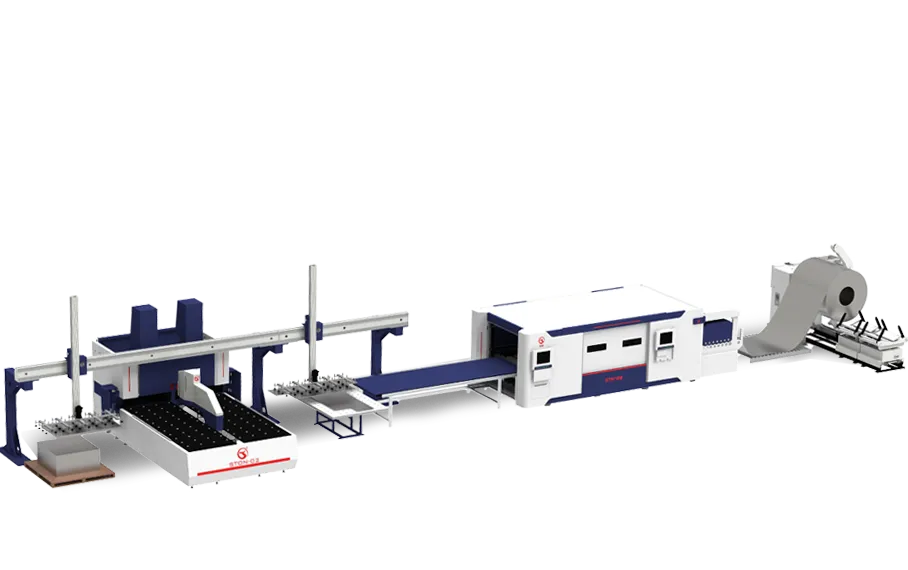

Instead of manually moving sheets between separate machines, an automatic sheet metal production line organizes each process into a coordinated system. STON designs and manufactures customized lines based on your products, capacity targets and workshop layout. Typical configurations include automatic loading, CNC turret punching or laser cutting, panel bending or press braking, flanging and automatic stacking or unloading. This reduces manual handling, stabilizes quality and improves overall equipment efficiency for electrical cabinets, lockers, doors, ventilation ducts, kitchen equipment and many other sheet metal products.

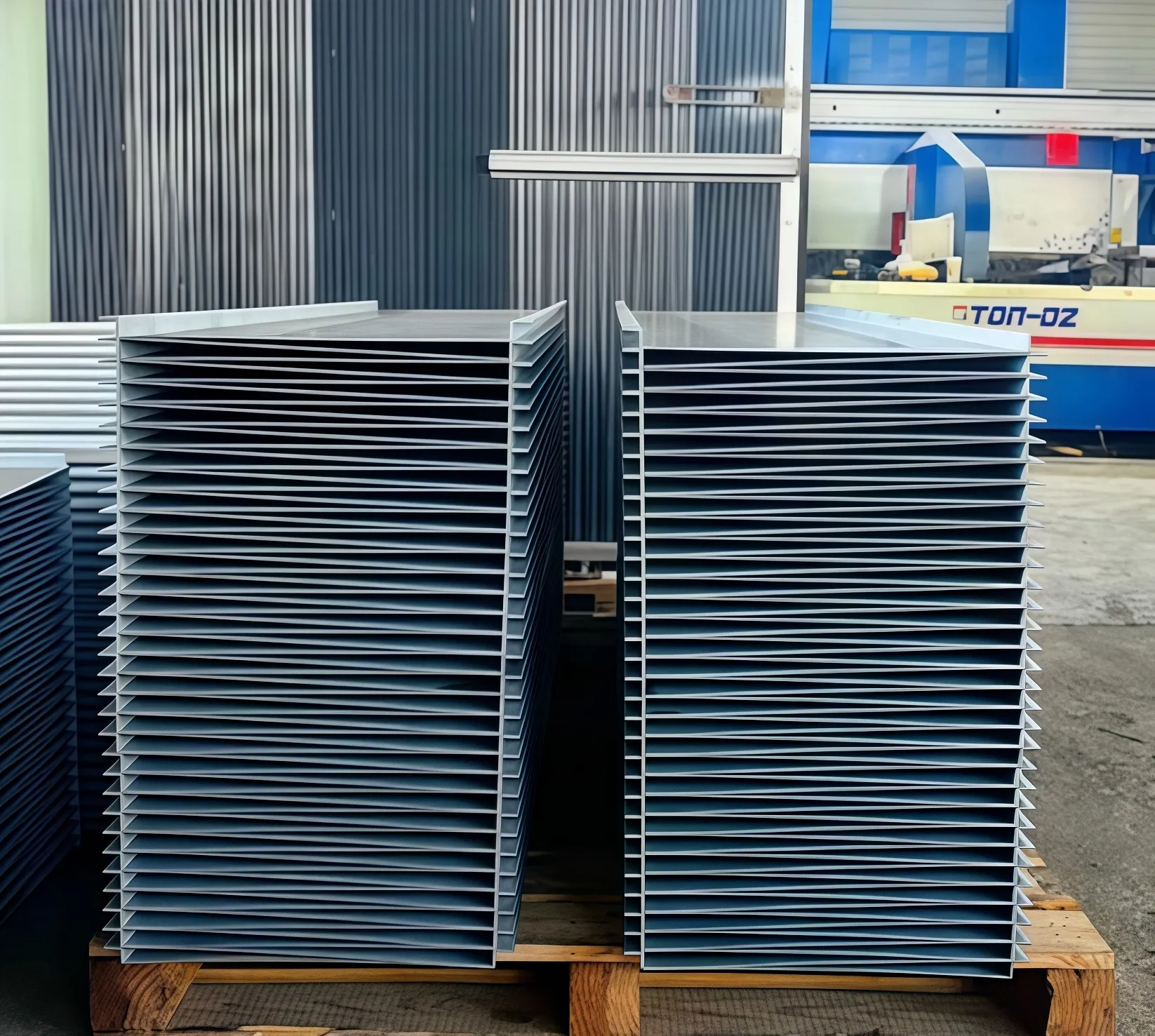

By combining accurate machines with stable material flow, the STON automatic sheet metal production line keeps every part within tight tolerances while maintaining high throughput. From blank loading to finished panels, each station is engineered to minimize deviation, scratching and rework.

Lazer Kesim

Açma ve Tesviye Modülü

Şekillendirme Modülü

Karartma Modülü

Compared with separate standalone machines, an automatic sheet metal production line significantly reduces handling time, labor intensity and production errors. The following features help you get more qualified parts per shift with better cost control.

Automatic loading, transfer and unloading between stations

Less manual carrying and waiting time

Stable takt time for mass production orders

Flexible combination of punching, laser cutting, bending and flanging

Line design based on your product structure and future expansion

Suitable for cabinets, doors, lockers, ventilation and more

Fewer handling steps reduce scratches and deformation

Coordinated machines keep dimensions consistent across processes

Lower scrap rate and fewer quality complaints

Fewer operators needed to manage the whole line

Ergonomic design reduces heavy manual work

Easier planning of staff and shifts

Line control system supervises each station and flow status

Real-time production data for management and optimization

Easy to pause, adjust or restart the whole line when needed

Compatible with robots, storage towers and AGV systems

Room for adding new stations or upgrading single machines

Protect your investment as product mix and volume change

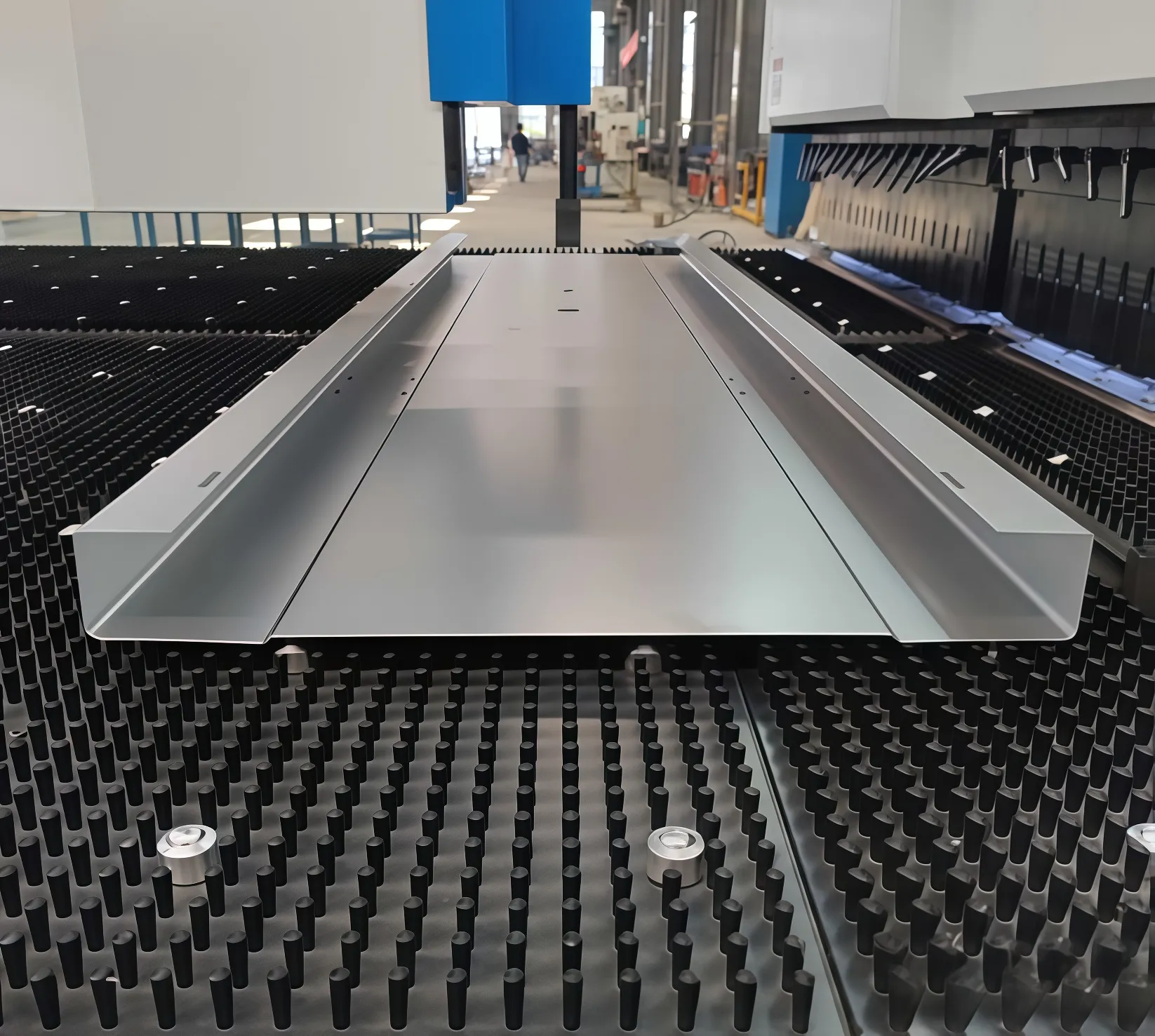

In a traditional workshop, every manual transfer creates opportunities for damage and dimensional errors. The STON automatic sheet metal production line keeps sheets on controlled paths, with precise positioning at each station. Punching or cutting is aligned with bending and flanging, so holes and edges match perfectly in the final assemblies. This stability improves fit-up in welding and final assembly, shortens troubleshooting time and supports consistent quality over long-term production.

Lazer kesim ve bükme için tam otomatik üretim hattı, bobin rafı, tesviye cihazı, lazer makinesi, malzeme alma platformu, panel bükücü (veya taret zımba presi), merkezleme platformu ve kafes (veya robot kolu) içerir. Özelleştirilmiş, üretim hattının parametreleri müşterinin çelik bobin boyutuna, ağırlığına, plaka malzemesine ve kalınlığına ve ayrıca ürün çizimlerine göre belirlenir.

Automatic loading systems can include sheet stacks, suction lifters, destackers and sheet alignment devices. They separate and position each sheet accurately on the infeed side, protecting the surface and ensuring smooth entry into the first processing station.

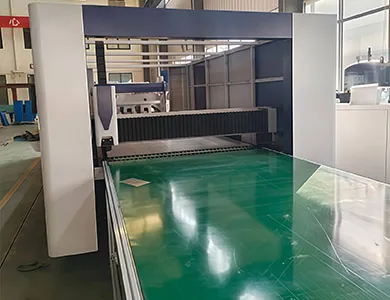

According to your product requirements, the line can be equipped with a CNC turret punch press, fiber laser cutting unit, or a punch & laser combined machine. This section completes all required holes, slots and profiles, preparing blanks for downstream bending and forming processes.

The bending section usually consists of CNC panel benders or press brakes, automatically receiving punched or cut blanks. Coordinated positioning ensures that bends match the previous features, forming cabinet doors, side panels, drawers and other components efficiently.

Flanging machines and forming stations handle special edges, hems and reinforcement features required for doors, drawers and structural parts. Integrating them into the line guarantees consistent flange height and shape, reducing manual operations.

Roller conveyors, belt conveyors, lifters and buffer zones coordinate part flow between stations. They balance cycle times, absorb short stops and protect parts from collision, ensuring that each machine runs at optimal efficiency within the whole line.

The centralized line control system links all stations and safety devices. Operators can start, stop and monitor the entire line from one interface. Safety fences, light curtains, emergency stops and interlocks provide protection for personnel while maintaining high availability of the equipment.

Bükülmüş sac metal parçalar robot tarafından manipülatör kaynak şekillendirme istasyonuna aktarılır. Manipülatör kaynak şekillendirme ekipmanı, sac metal parçaların kaynak gereksinimlerine göre uygun kaynak işlemini (argon ark kaynağı, punta kaynağı vb.) ve kaynak parametrelerini otomatik olarak seçebilen yüksek hassasiyetli bir kaynak sistemi ve görsel bir izleme sistemi ile donatılmıştır. Kaynak işlemi sırasında, görsel izleme sistemi kaynak konumunu gerçek zamanlı olarak izler ve manipülatörü kaynak işlemini doğru bir şekilde tamamlaması için yönlendirerek kaynağın düzgün ve sağlam olmasını ve kaynak kalitesinin istikrarlı ve güvenilir olmasını sağlar.

Otomatik yükleme ve boşaltmanın iki şekli vardır: makas ve robot kol

(1) Robotik kol, tesviye, lazer kesim ve diğer ön işlemlerden geçirilmiş sac metal parçaları esnek bağlantıları ve hassas konumlandırma yetenekleri ile işleme alanından alır. Robotik kolun ucundaki yakalama cihazı, pürüzsüz ve güvenilir bir yakalama işlemi sağlamak ve iş parçasının zarar görmesini önlemek için sac metal parçaların şekline ve boyutuna göre uyarlanabilir şekilde ayarlanabilir. Yakalama işleminden sonra robotik kol, sac metal parçaları hızlı bir şekilde kafes konveyör hattının başlangıç konumuna aktarır.

(2) Makas otomasyon sistemi, sac metal bileşenlerin istikrarlı, yüksek yük aktarımı için uygun maliyetli bir çözüm sunar. Servo sürücülerle güçlendirilen bu sistem, önceden tanımlanmış hatlar boyunca hızlı ve hassas konumlandırma sağlayarak tüm sac metal üretim hattının hızını ve güvenilirliğini artırır.

Müşterilerimizle güçlü ve şeffaf ilişkiler kurmaya inanıyoruz. Bu nedenle ortaklarımızı son teknoloji üretim tesisimizi ziyaret etmeye ve üretim sürecimizi yakından görmeye davet ediyoruz.

Anthony

AnthonySatın Alma Müdürü, HVAC

Komponent Fabrikası (Almanya)

Jeffrey

JeffreyFabrika Sahibi, Paslanmaz Mutfak Eşyaları

Üretici (ABD)

Jared

Jared- Operasyon Direktörü, Elektrik Kabini

Fabrika (Kanada)

Makinelerimiz paslanmaz çelik, karbon çeliği, alüminyum alaşımı ve galvanizli sac gibi yaygın sac metaller için uygundur. Kalınlık aralığı 0,2 mm-6 mm'dir ve ev aletleri, donanım ve dolaplar dahil olmak üzere çeşitli endüstrilerin ihtiyaçlarını karşılar. Ayrıca asimetrik ve karmaşık özelleştirilmiş süreçleri de destekler.

Evet, tek elden hizmet sunuyoruz: "yerinde kurulum + devreye alma + özelleştirilmiş eğitim." Profesyonel mühendisler, hattın tasarlanan kapasitesine ulaşmasını sağlamak için üretim hattı montajını ve ekipman entegrasyonu devreye alma işlemini tamamlamak üzere müşterinin sahasını ziyaret edecektir. Ayrıca operatörler için ekipmanın çalışması, rutin bakım ve sorun gidermeyi kapsayan teorik ve pratik eğitim (6-8 gün) sağlıyoruz. Eğitimden sonra bir operatör kılavuzu ve video eğitimleri sağlıyoruz.

Özelleştirilmiş hizmetler mevcuttur. Makine yapısını müşterinin atölye alanına, yük kapasitesine ve işleme gereksinimlerine göre optimize edeceğiz. İşleme doğruluğunu sağlarken, sorunsuz kurulum ve verimli çalışma sağlamak için makineyi atölyenin mevcut güç ve hava kaynağı koşullarına uyarlarız.

24 saat hizmet veren küresel bir satış sonrası yanıt mekanizması kurduk: Müşteriler telefon, e-posta veya çevrimiçi müşteri hizmetleri aracılığıyla sorun giderme raporları gönderebilir ve 1 saat içinde bir ön çözüm sağlanacaktır. Uzaktan hata ayıklama gerekiyorsa, bir mühendis 2 saat içinde video rehberliği sağlayacaktır. Donanım onarımları için yurtiçi müşteriler 48 saat içinde ziyaret edilirken, yurtdışı müşteriler hızlı bir çözüm sağlamak için yetkili servis merkezlerini veya hızlandırılmış parça teslimatını (kurulum talimatlarıyla birlikte) kullanabilir.

Tüm standart ekipmanlarımız (esnek bükme merkezleri, CNC taretli zımba presleri, abkant presler ve delme ve kesme makineleri) bir yıllık ücretsiz garantiye sahiptir. Daha yüksek sistem karmaşıklığına sahip bazı ürünler için garanti süresi 18 aya kadar uzatılabilir. Garanti, temel bileşenlerdeki (servo motorlar, CNC sistemleri ve kılavuz raylar gibi) kalite sorunlarının onarımı ve değiştirilmesinin yanı sıra garanti süresi boyunca ücretsiz yerinde incelemeleri de kapsar. İnsan hatası, mücbir sebepler (sel ve deprem gibi) veya bakım kılavuzuna uyulmamasından kaynaklanan ekipman arızalarının ücretsiz garanti kapsamında olmadığını, ancak ücretli onarım hizmetlerinin mevcut olduğunu lütfen unutmayın.

Kapsamı 1 ila 3 yıl arasında değişen uzatılmış garantiler mevcuttur. Bu planlar ekipman türüne, kullanım sıklığına ve müşteri ihtiyaçlarına göre özelleştirilir. Tek bir cihaz için bir yıllık uzatma, toplam fiyatın yaklaşık 3%-5%'sine mal olurken, birden fazla cihaz veya tam otomatik üretim hatları için toplu uzatmalar 20% indirim sunar. Uzatılmış garanti süresi boyunca, temel bileşen onarımlarına ek olarak müşteriler, olası arızaları proaktif olarak belirlemelerine ve ekipmanlarının ömrünü uzatmalarına yardımcı olmak için ücretsiz bir yıllık kapsamlı ekipman inceleme ve bakım hizmeti de alırlar.

Yerli ve uluslararası müşterilerin ihtiyaçlarını karşılamak için esnek ödeme seçenekleri sunuyoruz: ① Telgraf Transferi (T / T): 30% ön ödeme, ekipman fabrikadan çıkmadan önce 70%; ② Akreditif (L/C): Her iki taraf için de fon güvenliğini sağlamak için müşterinin ortak bankası tarafından verilen geri alınamaz akreditifleri kabul ediyoruz. Tüm ödeme yöntemleri uluslararası ticaret uygulamalarına uygundur ve ABD doları ve euro gibi ana akım ödeme para birimlerini destekler.

Sac metal üretim hattı, metal sacları veya bobinleri işleyerek bitmiş parçalara dönüştürmek için açma, tesviye, lazer kesim, bükme ve malzeme taşıma işlemlerini entegre eden tam otomatik bir sistemdir. Bobinden kesime otomasyonunu kullanan sistem, ham bobinleri lazer kesiciler ve bükme merkezleri aracılığıyla besleyerek yüksek hassasiyetli bileşenleri verimli bir şekilde ve minimum manuel müdahale ile sunar.

Geleneksel sac beslemeli sistemlerle karşılaştırıldığında, bobin beslemeli sac üretim hattı şunları sağlar:

Daha az malzeme değişimi ile sürekli işleme、Verimde 50%'ye kadar artış、Optimize edilmiş yerleştirme sayesinde azaltılmış malzeme atığı、Otomatik lazer kesim ve bükme ile daha düşük işçilik maliyetleri、Yüksek hacimli üretim için geliştirilmiş hassasiyet

Evet, bobinden kesime otomasyon sistemlerimiz tamamen özelleştirilebilir. Yapılandırma, özel bobin genişliğinize, ağırlığınıza, malzeme türünüze (örneğin paslanmaz çelik, alüminyum, galvanizli) ve istenen parça geometrilerine dayanmaktadır. Hat, çeşitli endüstriyel ihtiyaçları karşılamak için servo besleme, lazer kesim otomasyonu ve robotik bükme istasyonları gibi çeşitli modülleri destekler.

Yüksek hızlı, yüksek hassasiyetli ve tekrarlanabilir sac metal imalatı gerektiren endüstriler bu hatlardan büyük ölçüde yararlanır. Yaygın uygulamalar

Otomatik lazer kesimi sac metal üretim hattına entegre ederek, üreticiler minimum insan hatası ile hassas, yüksek hızlı işlemeden yararlanır. Sistem dijital tasarımları (DXF/DWG) doğrudan okur, optimum malzeme kullanımı için parçaları otomatik olarak yerleştirir ve kesintisiz bobin beslemeli lazer kesimi sağlayarak döngü sürelerini önemli ölçüde azaltır ve HVAC, dolaplar ve elektrik muhafazaları gibi uygulamalarda çıktı kalitesini artırır.

Typical applications include electrical cabinets, switchgear, lockers, metal furniture, doors, ventilation ducts, kitchen equipment and other products with repetitive panel parts.

Yes. In many projects we start by integrating existing punching or laser machines with loading and unloading, and then add bending and forming stations later. We will design a roadmap based on your budget and future plans.

Our engineers study your drawings, material types, batch sizes, takt time and workshop layout. Based on this information, we propose a process route and choose suitable machines, transfer systems and automation levels.

İster mevcut bir hattı geliştiriyor ister yeni bir projeye başlıyor olun, STON üretiminiz için bir CNC çözümünü özelleştirecektir.